технология производства строительных материалов нового поколения на безцементной основе

- общие сведения о технологии

- производство засыпного утеплителя (сверхлегкого керамзита)

- производство теплоизоляционных и конструкционно-теплоизоляционных поризованных материалов в виде плит и блоков

- производство конструкционных материалов (аналогов клинкерного кирпича и плитки)

Общие сведения о технологии

Вся современная строительная промышленность и производство строительных материалов основываются на использовании традиционных материалов - цемента, глины, извести, кварцевого песка, гипса и т.п. Предлагается технология, позволяющая производить различные высококачественные строительные материалы от лёгких теплоизоляционных до высокопрочных конструкционных путём использования широкораспостранённых кремнистых пород (диатомит, опока, трепел, цеолит и т.п.), а также отходов промышленного производства – микрокремнезема, различных шлаков, отвалов и щёлочи в качестве активной добавки. Технология позволяет получать следующие виды продукции - ситаллы, керамику, стеклокерамику, стекло, пеностеклокерамику, пеностекло и композитные материалы в виде плит, блоков, гранул и т.п. Материалы могут использоваться для строительства гражданских и промышленных объектов, а также для теплоизоляции промышленного оборудования, холодильных установок и т.д.

Кремнистые породы – опока, трепел, диатомит, цеолит и др., а также кремнийсодержащие промышленные отходы – дешевое широкораспостраненное сырье. Утвержденные запасы составляют миллиарды тонн, но до настоящего времени для производства строительных материалов используются в незначительных объемах. Кремнистым данное сырьё называется в связи с наличием в его составе большого количества кремния, который в отличие от обычного речного песка имеет не кристаллическую, а аморфную форму. Основным требованием к сырью является способность имеющегося в нем кремнезема вступать в реакцию со щелочью с образованием гидросиликатов.

Предлагаемая технология производства строительных материалов основывается на добыче сырья, его измельчении, смешивании с водным раствором щёлочи, формовании изделий с последующим обжигом и позволяет из сырья одного месторождения получать различные строительные материалы.

Направления применения разработанной технологии достаточно широки и дают возможность кроме строительных материалов производить композитные материалы для различных отраслей промышленности – например, заменители чугуна и бронзы для машиностроения путём введения порошкообразных руд металлов или материалы с заданными электротехническими, магнитными или антифрикционными свойствами. Полученные материалы можно точить, сверлить, фрезеровать и шлифовать. Данный способ основан на более высокой химической активности аморфного кремнезёма по сравнению с его кристаллической формой.

Также данная технология позволяет эффективно решить проблему утилизации отходов мусоросжигающих заводов, химических производств, отходов атомной промышленности путём их смешивания с обработанной кремнистой породой, гранулирования и стеклования при обжиге. Полученные гранулы могут быть захоронены или использованы в качестве строительных материалов - щебня, гравия.

На основе технологии возможно получение традиционных материалов с применением местного сырья, например, производство кирпича или блоков из кремнистой породы с использованием в качестве заполнителя мелкозернистых барханных загрязнённых песков пустынь (до 70% по массе).

Кроме того, предлагаемый способ позволяет значительно улучшить эксплуатационные свойства выпускаемых сегодня гранулированных теплоизоляционных материалов, имеющих высокое водопоглощение – перлита, вермикулита и т.п., за счёт добавления кремнистого сырья (10-20% по массе) и производства нового продукта с минимальным водопоглощением – например, теплоизоляционных плит.

Достоинства технологии производства строительных материалов :

• -производимая продукция превосходит по своему качеству и эксплуатационным характеристикам существующие аналоги

• - доступность и дешевизна сырья

• -сокращение производственных площадей за счет отсутствия глинозапасника для длительной “вылежки” сырья

• -использование в качестве активной химической добавки широко распространенного и недорогого компонента - щёлочи

• - простота и надёжность технологии

• -отсутствие отходов

• - возможность производства широкого спектра продукции

• -возможность использования серийно производимого оборудования для организации производства

• -продукция производится за меньшее время и при значительно более низких температурах, по сравнению с традиционными технологиями, что позволяет минимизировать капиталовложения

• - возможность получения различных видов продукции на одной технологической линии, за исключением конечных операций

• - высокая рентабельность производства

Производство засыпного утеплителя (аналога сверхлегкого керамзита в виде гранулированного пеностекла)

Достоинством предлагаемой технологии по сравнению с известными технологиями производства пеностекла является исключение крайне дорогостоящих операций с получением силикат глыбы и жидкого стекла в одном варианте или производство (варка) стекла специального состава в другом варианте и его совместному помолу (или помолу стеклобоя) со вспучивающими добавками до микронной фракции. Также исключены операции автоклавного получения жидкого стекла из кварцевого песка или трепела. Нам удалось совместить вышеуказанные операции в одном технологическом процессе. Получаемая продукция – легкие, высокопрочные, остеклованные гранулы светлого цвета, имеющие гладкую блестящую поверхность. Степень остеклованности гранул регулируется от стеклокерамики до полного стекла. По предлагаемой технологии операция обжига производится при температуре 650-850 градусов, что значительно ниже температуры (1260 град.) обжига керамзита по традиционной технологии.

Основные технологические операции:

• - подготовка сырья

• - смешение со щелочью

• - изготовление гранул на грануляторе

• - сушка гранул

• - обжиг гранул с одновременным вспучиванием (продукция - гранулы от 5 до 30мм)

Общая длительность технологического процесса от добычи сырья до получения готовой продукции составляет около двух часов.

Характеристики:

• Насыпная плотность – 90 – 400 кг/м3 (насыпная плотность 90 кг/м3 указана для гранул фракции 10-15мм)

• Прочность на сжатие – 5 – 60 кг/см2

• Теплопроводность – 0,05 – 0,15 вт*м/град К0

• Водопоглощение – менее 5% по объёму за сутки при полном погружении

• Морозостойкость – более100 циклов

Получаемая продукция стойка к действию кислот и щелочей, а также не подвержена силикатному распаду.

При использовании пигментов продукция может быть окрашена в различные цвета.

Предлагаемая технология может быть использована как при создании новых предприятий, так и при реконструкции существующих предприятий по производству керамзита.

Засыпной утеплитель может быть использован в качестве теплоизоляции при утеплении чердаков, стен, подвалов в промышленном и гражданском строительстве, а также в качестве наполнителя при изготовлении керамзитобетонных блоков и в панельном домостроении.

Технология производства засыпного утеплителя является наиболее простой и дешевой в промышленном освоении из предлагаемых технологий. Данная технология предполагает высокую степень автоматизации производства и минимальное количество работников, что дополнительно снижает затраты на производство.

Указанная технология позволяет получать при обжиге плиты и блоки путем одновременного вспучивания и спекания между собой высушенных гранул в формах или на полотне конвейера. В этом варианте качество получаемой продукции несколько ниже, чем у блоков поризованных по всему объёму.

Засыпной утеплитель.

Производство теплоизоляционных и конструкционно-теплоизоляционных поризованных материалов в виде плит и блоков (пеностеклокерамика, пеностекло).

Основные технологические операции:

• - подготовка сырья

• - смешение со щелочью

• - сушка полученной смеси (шихты)

• - дробление шихты

• - засыпка дробленой шихты в формы или на полотно конвейера

• - обжиг

Общая длительность технологического процесса от добычи сырья до получения готовой продукции составляет 6 - 12 часов (без учета времени охлаждения). Время охлаждения зависит от геометрических размеров получаемой продукции – чем больше размер получаемых блоков, тем больше время охлаждения.

Достоинством предлагаемой технологии по сравнению с известными технологиями производства пеностекла является исключение крайне дорогостоящих операций по производству стекла специального состава и его помолу (или помолу стеклобоя) до микронной фракции. Также исключены дополнительные операции автоклавного получения жидкого стекла из кварцевого песка или трепела. Нам удалось совместить вышеуказанные операции в одном технологическом процессе. Получаемая продукция – плиты или блоки. Максимальный размер полученных изделий на имеющемся оборудовании (L,B,H) 1200*600*400 мм. По предлагаемой технологии операция обжига производится при температуре 650-850 градусов.

Характеристики:

• Плотность – 120 – 400 кг/м3

• Прочность на сжатие – 8 – 60 кг/см2

• Теплопроводность – 0,05 – 0,15 вт*м/град К0

• Водопоглощение – менее 5% по объёму за сутки при полном погружении

• Морозостойкость – более 100 циклов

• Температурный интервал применения – до 6000С

Получаемая продукция стойка к действию кислот и щелочей, а также не подвержена силикатному распаду.

При использовании пигментов продукция может быть окрашена в различные цвета.

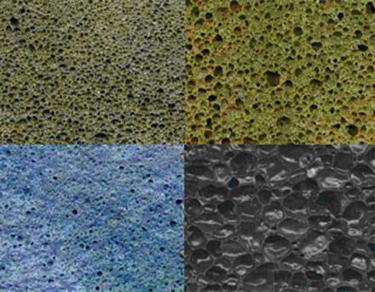

Структура материала.

Внешний вид плитной теплоизоляции

Внешний вид блока при выходе из печи обжига до резки на стандартные изделия.

Производство строительных материалов особенно актуально в связи с реализацией национального проекта – “Доступное жильё”.

Например, стеновые блоки из конструкционно-теплоизоляционной пеностеклокерамики для котеджного и многоэтажного строительства совмещают в себе свойства конструкционных и теплоизоляционных материалов, не требуют дополнительных затрат на защиту от влаги, оштукатуривание и покраску по сравнению с имеющимися на рынке ячеистыми бетонами.

Преимущества перед конкурентами при использование стеновых пеностеклокерамических блоков для промышленного и гражданского строительства:

• существенное уменьшение стоимости возведения стен, в отдельных случаях в 2 раза (в частности, по сравнению со стеной, выполняемой из пенобетона с облицовкой штукатуркой)

• существенное сокращения сроков возведения стен, в отдельных случаях в 4-5 раз (в частности, по сравнению со стеной, выполняемой из пенобетона с любым видом облицовки)

• существенное уменьшение массы стен, в отдельных случаях в 9-10 раз (по сравнению со стеной из кирпича или из пенобетона); уменьшение массы стен существенно снизит стоимость и требования к фундаменту и несущим конструкциям

• существенное сокращение толщины стен, в среднем на 6-12см, а в отдельных случаях до 40см; это в свою очередь, обеспечит увеличение полезной площади. Для жилого строительства уменьшение толщины стен на 6-12см дает дополнительный доход в $10-20 на м2 стены

• существенное упрощение стеновой конструкции (меньше слоев, не требуется тщательного укрепления минераловатных плит и т.п.), что уменьшает количество строительных ошибок и упрощает контроль строительства.

Стеновые блоки из конструкционно-теплоизоляционной пеностеклокерамики с прочностью от 8 кг/см2 могут использоваться в качестве самонесущего конструкционно-теплоизоляционного материала в многоэтажном жилищном и промышленном строительстве, а стеновые блоки с прочностью около 30 кг/см2 – в качестве несущего конструкционно-теплоизоляционного материала в малоэтажном (до 3 этажей) домостроении. Это дает возможность отказаться от дополнительных конструкционных слоев, что существенно снижает стоимость (материалы и трудозатраты) строительства, уменьшает толщину стены, одновременно увеличивая полезную площадь здания.

Стеновые блоки конкурируют с конструкционно-теплоизоляционными материалами и, прежде всего с ячеистыми бетонами. Основные характеристики в сравнении с конкурентами:

Параметры Ячеистый бетон Предлагаемый материал ГОСТ25485-89.

• Стеновой блок размером (мм) 600*300*200 600*300*200

• Плотность (кг/м3) 500 350-400

• Прочность на сжатие (кг/см2) 10-25 50-60

• Теплопроводность (Вт*м/град.К) 0,12-0,14 0,09 – 0,12

• Морозостойкость (циклов) 12-15 более 100

• Водопоглощение (% по объёму за сутки требует защиты менее 3при полном погружении)

• Сорбционная влажность (%) 25-30(отпускная влажность) до 0

• Цветовое исполнение не выпускается красный, зеленый и др.

• Рабочий интервал температур (град. С) не указан от -100 до +600.

Характеристики выпускаемой продукции могут изменяться по требованию потребителей.

В силу высокого водопоглощения блоки из ячеистого бетона применяются при влажности окружающей среды не более 60-75%. Рекомендуется стену из ячеистых бетонов с фасада защищать влагозащитным и паронепроницаемым слоем (например, латексными красками). Пенобетон (неавтоклавный бетон) при высыхании имеет значительную усадку более 3мм/м, что приводит к растрескиванию и деформации стен зданий. В этой связи пенобетон как конструкционный материал практически не используется. Автоклавный бетон имеет усадку 0.5-0.7мм/м.

Из представленных данных видно, что имеет существенно лучшие характеристики, а значит и более конкурентоспособен. Например, при прочности на сжатие - в 8кг/см2, ячеистый бетон имеет плотность 400кг/м3 (против 180кг/м3 у ), коэффициент теплопроводности 0.11 (против 0.09 у ). При прочности на сжатие 60кг/см2 ячеистый бетон имеет плотность 900кг/м3 (против 400кг/м3 у ), при этом коэффициент теплопроводности ячеистого бетона возрастает до 0.24 (против 0.12 у ).

Кроме того, обладает минимальным водопоглощением в 1,5 2% по объему против ячеистых бетонов, имеющих водопоглощение в размере 25-35%, и не имеет усадки в процессе эксплуатации.

Проведенные в лаборатории ОАО “Орелстрой” испытания на морозостойкость по ГОСТ 25485-89 “Бетоны ячеистые. ТУ” Приложение 3. “Метод контроля морозостойкости” показали, что значительно превосходит пенобетон по этому показателю (пенобетон 15 циклов, более 100 циклов замораживания / размораживания).

Стеновые блоки соответствуют требованиям экологии и пожарной безопасности (негорючий - НГ), стойки к воздействию кислот и щелочей, могут окрашиваться в различные цвета и эксплуатироваться при температуре до 6000С.

Предлагаемая технология производства стеновых блоков наиболее перспективна и востребована. Данная технология требует обязательного создания опытной линии для отработки конструкции печи обжига для массового производства.

Производство конструкционных материалов (аналог клинкерного кирпича и плитки в виде керамики, стеклокерамики, ситаллов).

Основные технологические операции:

• - подготовка сырья

• - смешение со щелочью

• - сушка полученной смеси (шихты)

• - дробление шихты

• - формование изделий методом прессования на гидравлических или колено-рычажных прессах

• - обжиг

Общая длительность технологического процесса от добычи сырья до получения готовой продукции составляет 6 - 24 часов (без учета времени охлаждения). Время охлаждения зависит от геометрических размеров получаемой продукции – чем больше размер получаемой продукции, тем больше время охлаждения.

Внешний вид образцов.

Достоинством предлагаемой технологии по сравнению с известными технологиями производства высокопрочных изделий с минимальным водопоглощением является исключение операций длительного выдерживания сырья в глинозапаснике, длительной сушки и значительного сокращения времени обжига проводимого при более низкой температуре, что позволяет значительно снизить капиталовложения. Получаемая продукция – кирпич, плиты, блоки, плитка.

Характеристики:

• Объёмная масса – до 3200 кг/м3

• Прочность на сжатие – 150 – 2200 кг/см2

• Водопоглощение – до 0

• Морозостойкость – более 300 циклов

• Твердость по Моосу – 5,5 - 6,5

Получаемая продукция стойка к действию кислот и щелочей, а также не подвержена силикатному распаду.

При использовании пигментов продукция может быть окрашена в различные цвета.

Полученные образцы имеют ровную, гладкую высококачественную поверхность, не требующую дополнительной обработки.

Правовое обеспечение: технология производства строительных материалов защищена патентом РФ №2300506, патентом РФ № (14.03.08г. Роспатентом принято решение о выдаче патента по заявке №2007108080 от 05.03.07г.)

Сотрудничество с заинтересованными лицами осуществляется только на лицензионной основе.

Технологии в связи с необходимостью определенных капиталовложений не предназначены для индивидуальных предпринимателей и мелкого бизнеса.

Copyright © 2007 www.kanonstroy.ru - новые технологии строительства домов

Проект работает на СУБД М10. Nosql база данных

|

Система для сбора статистики

Copyright © 2007 www.kanonstroy.ru - новые технологии строительства домов

Проект работает на СУБД М10. Nosql база данных

|

Система для сбора статистики